ধাতব কাটিয়া মেশিনের চলমান অংশগুলির সুনির্দিষ্ট থামানো কীভাবে নিশ্চিত করা হয়?

মেশিন, ইনস্টলেশন এবং মেশিনগুলির ক্রিয়াকলাপের স্বয়ংক্রিয় নিয়ন্ত্রণের স্কিমগুলিতে, রাস্তার সুইচগুলির সাহায্যে ধাতব-কাটিং মেশিনগুলির চলমান ইউনিটগুলি বন্ধ করার নির্ভুলতার বিষয়টি অত্যন্ত গুরুত্বপূর্ণ। কিছু ক্ষেত্রে, একটি অংশ উত্পাদন নির্ভুলতা এটির উপর নির্ভর করে।

মেশিন, ইনস্টলেশন এবং মেশিনগুলির ক্রিয়াকলাপের স্বয়ংক্রিয় নিয়ন্ত্রণের স্কিমগুলিতে, রাস্তার সুইচগুলির সাহায্যে ধাতব-কাটিং মেশিনগুলির চলমান ইউনিটগুলি বন্ধ করার নির্ভুলতার বিষয়টি অত্যন্ত গুরুত্বপূর্ণ। কিছু ক্ষেত্রে, একটি অংশ উত্পাদন নির্ভুলতা এটির উপর নির্ভর করে।

ব্রেকিংয়ের নির্ভুলতা নির্ভর করে:

1) সীমা সুইচ ডিভাইস;

2) এর পরিধান এবং টিয়ার ডিগ্রী;

3) তার যোগাযোগের অবস্থা;

4) মোশন সুইচের উপর কাজ করে ক্যামের উৎপাদনের নির্ভুলতা;

5) ক্যাম সমন্বয় সঠিকতা;

6) রিলে-কন্টাক্টর কন্ট্রোল ডিভাইসের অপারেশন চলাকালীন টুল দ্বারা ভ্রমণ করা পথ;

7) সাপ্লাই চেইনের জড় শক্তির কারণে টুলের চলাচলের পরিমাণ;

8) কাটিয়া টুল, পরিমাপ ডিভাইস এবং ট্র্যাক কন্ট্রোলারের প্রাথমিক অবস্থানের অপর্যাপ্ত সঠিক সমন্বয়;

9) প্রযুক্তিগত সিস্টেম মেশিনের অনমনীয়তা — ডিভাইস — টুল — অংশ;

10) ভাতার আকার এবং প্রক্রিয়াজাত উপাদানের বৈশিষ্ট্য।

ধারা 1 — 5-এ উল্লেখিত কারণগুলি কমান্ড পালস সরবরাহে ভুলতার কারণে ত্রুটি Δ1 নির্ধারণ করে; প্যারাতে উল্লিখিত কারণগুলি। 6 এবং 7, — কমান্ডের সঞ্চালনে ভুলতার কারণে ত্রুটি Δ2 আকার; বিন্দু 8 এ উল্লেখ করা ফ্যাক্টর হল ত্রুটি Δ3 কাটিং এবং পরিমাপ সরঞ্জামের প্রাথমিক অবস্থান এবং ডিভাইসের কমান্ড উপাদানের সারিবদ্ধকরণ; 9 এবং 10 ধারায় উল্লিখিত কারণগুলি কর্তন শক্তি দ্বারা প্রযুক্তিগত সিস্টেমে সৃষ্ট স্থিতিস্থাপক বিকৃতির কারণে প্রতিটি মেশিনে ঘটে যাওয়া ত্রুটি Δ4 নির্ধারণ করে।

মোট ত্রুটি Δ = Δ1 + Δ2 + Δ3 + Δ4।

মোট ত্রুটি, এর উপাদানগুলির মতো, একটি ধ্রুবক মান নয়। প্রতিটি ত্রুটির মধ্যে পদ্ধতিগত (নামমাত্র) এবং এলোমেলো ত্রুটি রয়েছে। পদ্ধতিগত ত্রুটি একটি ধ্রুবক মান এবং টিউনিং প্রক্রিয়ার সময় বিবেচনা করা যেতে পারে। এলোমেলো ত্রুটিগুলির জন্য, এগুলি ভোল্টেজ, ফ্রিকোয়েন্সি, ঘর্ষণ শক্তি, তাপমাত্রা, কম্পনের প্রভাব, পরিধান ইত্যাদির এলোমেলো ওঠানামার কারণে ঘটে।

মোট ত্রুটি, এর উপাদানগুলির মতো, একটি ধ্রুবক মান নয়। প্রতিটি ত্রুটির মধ্যে পদ্ধতিগত (নামমাত্র) এবং এলোমেলো ত্রুটি রয়েছে। পদ্ধতিগত ত্রুটি একটি ধ্রুবক মান এবং টিউনিং প্রক্রিয়ার সময় বিবেচনা করা যেতে পারে। এলোমেলো ত্রুটিগুলির জন্য, এগুলি ভোল্টেজ, ফ্রিকোয়েন্সি, ঘর্ষণ শক্তি, তাপমাত্রা, কম্পনের প্রভাব, পরিধান ইত্যাদির এলোমেলো ওঠানামার কারণে ঘটে।

উচ্চ ব্রেকিং নির্ভুলতা নিশ্চিত করার জন্য, ত্রুটিগুলি যতটা সম্ভব কমানো এবং স্থিতিশীল করার চেষ্টা করা হয়। Δ1 ত্রুটি কমানোর একটি উপায় হল মোশন সুইচের নির্ভুলতা বাড়ানো এবং থ্রাস্টারের ভ্রমণ কমানো… যেমন, মাইক্রো সুইচ যান্ত্রিক প্রকৌশলে ব্যবহৃত অন্যান্য ট্র্যাজেক্টোরির তুলনায়, তারা উচ্চ কাজের নির্ভুলতার দ্বারা আলাদা করা হয়।

এমনকি বৃহত্তর নির্ভুলতা বৈদ্যুতিক যোগাযোগের মাথা ব্যবহার করে অর্জন করা যেতে পারে, যা অংশগুলির মাত্রা নিয়ন্ত্রণ করতে ব্যবহৃত হয়। মাইক্রোমেট্রিক স্ক্রু, অপটিক্যাল দেখা ইত্যাদি ব্যবহার করে ভ্রমণের সুইচগুলিতে কাজ করা ক্যামের সমন্বয়ের সঠিকতাও বাড়ানো যেতে পারে।

ত্রুটি Δ2, নির্দেশিত হিসাবে, কমান্ড দেওয়ার পরে কাটিং টুল দ্বারা ভ্রমণ করা পথের উপর নির্ভর করে। যখন ট্রিপ সুইচটি একটি নির্দিষ্ট বিন্দুতে স্টপ পুশ করার মাধ্যমে কার্যকর হয়, তখন কন্টাক্টরটি অদৃশ্য হয়ে যায়, যা কিছু সময় নেয়, এই সময়ে চলন্ত মেশিন ব্লকটি একই গতিতে বিভাগ 1 — 2 এ চলতে থাকে। এই ক্ষেত্রে, গতির ওঠানামা ভ্রমণ করা দূরত্বের মূল্যের পরিবর্তন ঘটায়। কন্টাক্টর থেকে বৈদ্যুতিক মোটর সংযোগ বিচ্ছিন্ন করার পরে, সিস্টেমটি জড়তা দ্বারা হ্রাস পায়। এই ক্ষেত্রে, সিস্টেমটি ধারা 2 — 3 এর পথ দিয়ে যায়।

ভাত। 1. যথার্থ ব্রেকিং সার্কিট

পাওয়ার সার্কিটে রেজিস্ট্যান্স মোমেন্ট এমসি মূলত ঘর্ষণ শক্তি দ্বারা তৈরি হয়। গতিশীল আন্দোলনের সময়, এই মুহূর্তটি কার্যত পরিবর্তন হয় না। জড় গতির সময় সিস্টেমের গতিশক্তি কৌণিক পথ ধরে Ms (মোটর শ্যাফ্টে হ্রাস) মুহূর্তের কাজের সমান φ সিস্টেমের জড় গতির সাথে সামঞ্জস্যপূর্ণ মোটর শ্যাফ্ট: Jω2/ 2 = Makφ, তাই φ = Jω2/ 2 মি.সে

কাইনেমেটিক চেইনের ট্রান্সমিশন অনুপাত জেনে, অনুবাদমূলকভাবে চলমান মেশিন ব্লকের রৈখিক স্থানচ্যুতির মাত্রা নির্ধারণ করা সহজ।

উপরে উল্লিখিত হিসাবে সরবরাহ শৃঙ্খলে প্রতিরোধের মুহূর্ত নির্ভর করে ডিভাইসের ওজন, ঘর্ষণ পৃষ্ঠের অবস্থা, লুব্রিকেন্টের পরিমাণ, গুণমান এবং তাপমাত্রার উপর। এই পরিবর্তনশীল কারণগুলির ওঠানামা Mc-এর মানের উল্লেখযোগ্য পরিবর্তন ঘটায় এবং সেইজন্য, পাথ 2 - 3-এ। পাথ সুইচ দ্বারা নিয়ন্ত্রিত কন্টাক্টরগুলিও প্রতিক্রিয়ার সময়ে বিচ্ছুরণ করে। এছাড়াও, চলাচলের গতিও সামান্য পরিবর্তিত হতে পারে।এই সব ব্রেকপয়েন্ট 3 অবস্থানে প্রচার বাড়ে.

জড়তা ভ্রমণের দূরত্ব কমানোর জন্য, ভ্রমণের গতি কমানো, সিস্টেমের ফ্লাইহুইলের মুহূর্ত এবং ব্রেকিং মুহূর্ত বাড়ানো প্রয়োজন। সবচেয়ে কার্যকর হল থামার আগে ড্রাইভের মন্থরতা... এই ক্ষেত্রে, চলমান ভরের গতিশক্তি এবং জড়ীয় স্থানচ্যুতির আকার তীব্রভাবে হ্রাস পায়।

জড়তা ভ্রমণের দূরত্ব কমানোর জন্য, ভ্রমণের গতি কমানো, সিস্টেমের ফ্লাইহুইলের মুহূর্ত এবং ব্রেকিং মুহূর্ত বাড়ানো প্রয়োজন। সবচেয়ে কার্যকর হল থামার আগে ড্রাইভের মন্থরতা... এই ক্ষেত্রে, চলমান ভরের গতিশক্তি এবং জড়ীয় স্থানচ্যুতির আকার তীব্রভাবে হ্রাস পায়।

ফিডের হার হ্রাস করা ডিভাইসগুলির পরিচালনার সময় ভ্রমণের দূরত্বও হ্রাস করে। যাইহোক, প্রক্রিয়াকরণের সময় ফিড হ্রাস সাধারণত অগ্রহণযোগ্য কারণ এর ফলে লক্ষ্য মোড এবং পৃষ্ঠের ফিনিস পরিবর্তন হয়। তাই, ইলেকট্রিক ড্রাইভের গতি কমানো প্রায়ই ইনস্টলেশন চলাকালীন ব্যবহার করা হয়... বৈদ্যুতিক মোটরের গতি বিভিন্ন উপায়ে হ্রাস করা হয়। বিশেষত, বিশেষ স্কিমগুলি ব্যবহার করা হয় যা তথাকথিত ক্রলিং গতি প্রদান করে।

পাওয়ার চেইনের জড়তার মুহূর্তটির প্রধান অংশটি বৈদ্যুতিক মোটরের রটারের জড়তার মুহূর্ত, তাই, যখন বৈদ্যুতিক মোটরটি বন্ধ করা হয়, তখন যান্ত্রিকভাবে রটারটিকে বাকি কাইনেমেটিক চেইন থেকে আলাদা করার পরামর্শ দেওয়া হয়। . এটি সাধারণত একটি ইলেক্ট্রোম্যাগনেটিক ক্লাচ দ্বারা করা হয়… এই ক্ষেত্রে, ব্রেকিং খুব দ্রুত হয় কারণ সীসা স্ক্রুটিতে একটি ছোট মুহূর্ত জড়তা থাকে। এই ক্ষেত্রে ব্রেকিংয়ের নির্ভুলতা মূলত কাইনেমেটিক চেইনের উপাদানগুলির মধ্যে ফাঁকের আকার দ্বারা নির্ধারিত হয়।

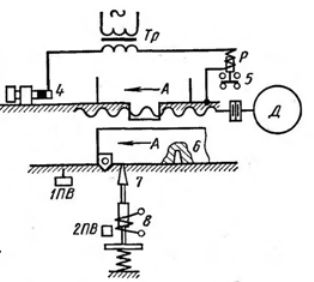

ব্রেকিং টর্ক বাড়ানোর জন্য, প্রয়োগ করুন বৈদ্যুতিক মোটরের বৈদ্যুতিক ব্রেকিংসেইসাথে ইলেক্ট্রোম্যাগনেটিক ক্লাচ ব্যবহার করে যান্ত্রিক ব্রেকিং।যান্ত্রিকভাবে চলাচল বন্ধ করে এমন হার্ড স্টপ ব্যবহার করে উচ্চ স্টপিং নির্ভুলতা অর্জন করা যেতে পারে। এই ক্ষেত্রে অসুবিধা হ'ল অনমনীয় লিমিটারের সংস্পর্শে সিস্টেমের অংশগুলিতে উদ্ভূত উল্লেখযোগ্য শক্তি। এই দুই ধরনের ব্রেকিং প্রাথমিক কনভার্টারগুলির সাথে একত্রে ব্যবহার করা হয় যা সীমার উপর চাপ একটি নির্দিষ্ট মান পৌঁছে গেলে ড্রাইভটি বন্ধ করে দেয়। কম-ভোল্টেজ বৈদ্যুতিক ব্রেক ব্যবহার করে সুনির্দিষ্ট ব্রেকিং চিত্রে পরিকল্পিতভাবে দেখানো হয়েছে। 2.

ভাত। 2. সুনির্দিষ্ট ক্লোজিং সার্কিট

মেশিনের চলমান ব্লক A তার পথে একটি নির্দিষ্ট স্টপ 4 এর সাথে মিলিত হয়। এই স্টপের মাথাটি মেশিনের বিছানা থেকে বিচ্ছিন্ন হয় এবং যখন ব্লক A এর সংস্পর্শে আসে, তখন ট্রান্সফরমারের সেকেন্ডারি উইন্ডিংয়ের সার্কিটটি বন্ধ করে এই ক্ষেত্রে, মধ্যবর্তী রিলে P সক্রিয় করা হয়, যা মোটর বন্ধ করে দেয়। যেহেতু এই ক্ষেত্রে মেশিনের বেডটি বৈদ্যুতিক সার্কিটে অন্তর্ভুক্ত থাকে, তাই ট্রান্সফরমার Tr দ্বারা সার্কিটের ভোল্টেজ 12 — 36 V-তে নামিয়ে দেওয়া হয়। বৈদ্যুতিক সহায়তার মাথাকে অন্তরককারী উপাদানের পছন্দ একটি উল্লেখযোগ্য অসুবিধা। এটি অবশ্যই এর আকারকে সমর্থন করার জন্য যথেষ্ট শক্তিশালী হতে হবে এবং একই সাথে স্টপ 4 এর উল্লেখযোগ্য শক লোড সহ্য করতে হবে।

আপনি একটি শক্ত যান্ত্রিক স্টপ এবং একটি ট্র্যাভেল সুইচও ব্যবহার করতে পারেন যা মোটর বন্ধ করে দেয় যখন ডিভাইসটি স্টপের সাথে যোগাযোগ করার আগে একটি মিলিমিটারের কয়েকটি ভগ্নাংশ অবশিষ্ট থাকে এবং স্টপে ভ্রমণটি উপকূলের মাধ্যমে সম্পন্ন হয়।এই ক্ষেত্রে, এটি মনে রাখা উচিত যে ঘর্ষণ শক্তিগুলি ধ্রুবক নয়, এবং যদি রাস্তার সুইচ দ্বারা বৈদ্যুতিক মোটরটি খুব তাড়াতাড়ি বন্ধ করা হয় তবে ইউনিটটি স্টপে পৌঁছাতে পারে না এবং দেরি হলে এটি আঘাত করবে। স্টপ

বিশেষ করে সুনির্দিষ্ট অবস্থানের গতিবিধির জন্য, একটি ইলেক্ট্রোম্যাগনেটিক্যালি নিয়ন্ত্রিত লক ব্যবহার করুন... এই ক্ষেত্রে, ভর A নড়াচড়া করলে, মোশন সুইচ 1PV প্রথমে সক্রিয় হয়, যা বৈদ্যুতিক মোটরকে কম গতিতে চালানোর জন্য সুইচ করে। এই গতিতে, সকেট 6 ক্যাচ 7 এর কাছে আসে। ক্যাচ 7 পড়ে গেলে, 2PV ট্র্যাভেল সুইচ সক্রিয় হয় এবং মেইন থেকে বৈদ্যুতিক মোটর সংযোগ বিচ্ছিন্ন করে। ইলেক্ট্রোম্যাগনেট 8 এর কয়েল চালু হলে, সকেট থেকে লকটি সরানো হয়।

এটি লক্ষ করা উচিত যে ট্র্যাকে ইলেক্ট্রো-অটোমেশনের মাধ্যমে মেশিনের চলমান অংশগুলিকে সঠিকভাবে বন্ধ করার আপেক্ষিক জটিলতা অনেক ক্ষেত্রে হাইড্রোলিক সিস্টেম ব্যবহার করতে বাধ্য করে... এই ক্ষেত্রে, কম গতি তুলনামূলকভাবে সহজেই অর্জন করা যায় এবং চলমান ব্লক দীর্ঘ সময়ের জন্য হার্ড স্টপের বিরুদ্ধে চাপা থাকতে পারে। মাল্টিজ ক্রস এবং লকগুলির মতো গিয়ারগুলি প্রায়শই মেশিনের অংশগুলির দ্রুত ঘূর্ণনের সময় সুনির্দিষ্ট থামার জন্য ব্যবহৃত হয়।