গ্রাইন্ডিং মেশিনের বৈদ্যুতিক সরঞ্জাম

গ্রাইন্ডিং মেশিনগুলি প্রধানত অংশগুলির রুক্ষতা কমাতে এবং সঠিক মাত্রা পেতে ব্যবহৃত হয়। প্রধান নাকাল টুল নাকাল চাকা হয়. গ্রাইন্ডিং মেশিনগুলি বাহ্যিক এবং অভ্যন্তরীণ নলাকার, শঙ্কুযুক্ত এবং আকৃতির পৃষ্ঠ এবং প্লেনগুলি প্রক্রিয়া করতে পারে, বিশদ কাটতে পারে, থ্রেড এবং দাঁত পিষতে পারে, কাটার সরঞ্জামগুলি তীক্ষ্ণ করতে পারে ইত্যাদি।

গ্রাইন্ডিং মেশিনগুলি প্রধানত অংশগুলির রুক্ষতা কমাতে এবং সঠিক মাত্রা পেতে ব্যবহৃত হয়। প্রধান নাকাল টুল নাকাল চাকা হয়. গ্রাইন্ডিং মেশিনগুলি বাহ্যিক এবং অভ্যন্তরীণ নলাকার, শঙ্কুযুক্ত এবং আকৃতির পৃষ্ঠ এবং প্লেনগুলি প্রক্রিয়া করতে পারে, বিশদ কাটতে পারে, থ্রেড এবং দাঁত পিষতে পারে, কাটার সরঞ্জামগুলি তীক্ষ্ণ করতে পারে ইত্যাদি।

নাকাল মেশিন, উদ্দেশ্য উপর নির্ভর করে, নলাকার নাকাল, অভ্যন্তরীণ নাকাল, কেন্দ্রবিহীন নাকাল, পৃষ্ঠ নাকাল এবং বিশেষ বিভক্ত করা হয়.

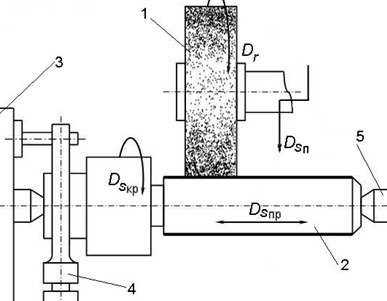

একটি নলাকার গ্রাইন্ডিং মেশিনে ধাতু প্রক্রিয়াকরণ:

বৃত্তাকার নাকাল: 1 — নাকাল ডিস্ক; 2 - খালি; 3 - ড্রাইভিং কার্তুজ; 4 - কলার; 5 - পিছনের কেন্দ্র

অভ্যন্তরীণ নাকাল:

পৃষ্ঠ নাকাল মেশিনের জন্য বৈদ্যুতিক সরঞ্জাম

স্পিন্ডল ড্রাইভ: কাঠবিড়ালি অ্যাসিঙ্ক্রোনাস মোটর, পোল চেঞ্জ অ্যাসিঙ্ক্রোনাস মোটর, ডিসি মোটর। থামানো: বিরোধিতা করে এবং একটি ইলেক্ট্রোম্যাগনেটের মাধ্যমে।

টেবিল ড্রাইভ: পরিবর্তনশীল হাইড্রোলিক ড্রাইভ, অ্যান্টি-রোটেশন ব্রেক সহ বা একটি ইলেক্ট্রোম্যাগনেট, ইএমইউ ড্রাইভ, কাঠবিড়ালি-খাঁচা ইন্ডাকশন মোটর (ঘূর্ণায়মান টেবিলের সাথে) সহ বিপরীতমুখী কাঠবিড়ালি-খাঁচা ইন্ডাকশন মোটর।

সহায়ক ডিভাইসগুলি এর জন্য ব্যবহৃত হয়: ট্রান্সভার্স পর্যায়ক্রমিক ফিড সহ হাইড্রোলিক পাম্প, ট্রান্সভার্স ফিড (অসিঙ্ক্রোনাস স্কুইরেল মোটর বা ভারী যন্ত্রপাতির ডিসি মোটর), গ্রাইন্ডিং হুইল হেডের উল্লম্ব চলাচল, কুলিং পাম্প, লুব্রিকেশন পাম্প, কনভেয়র এবং ওয়াশিং, ম্যাগনেটিক ফিল্টার।

বিশেষ ইলেক্ট্রোমেকানিকাল ডিভাইস এবং ইন্টারলক: ইলেক্ট্রোম্যাগনেটিক ভর এবং প্লেট, ডিম্যাগনেটাইজার, কুল্যান্টের জন্য চৌম্বকীয় ফিল্টার, চাকা ড্রেসিং চক্রের সংখ্যা গণনা, সক্রিয় নিয়ন্ত্রণ ডিভাইস।

সাম্প্রতিক বছরগুলিতে গ্রাইন্ডিং মেশিনগুলির বিকাশের একটি বৈশিষ্ট্যগত বৈশিষ্ট্য হল 30 - 35 থেকে 80 m/s এবং উচ্চতর গ্রাইন্ডিং গতিতে দ্রুত বৃদ্ধি।

তারা সাধারণত অ্যাসিঙ্ক্রোনাস কাঠবিড়ালি-খাঁচা মোটর ব্যবহার করে সারফেস গ্রাইন্ডারে গ্রাইন্ডিং ডিস্ক চালাতে... এগুলি এমবেড করা যায় এবং চাকার মাথার সাথে একটি একক তৈরি করা যায়।

তারা সাধারণত অ্যাসিঙ্ক্রোনাস কাঠবিড়ালি-খাঁচা মোটর ব্যবহার করে সারফেস গ্রাইন্ডারে গ্রাইন্ডিং ডিস্ক চালাতে... এগুলি এমবেড করা যায় এবং চাকার মাথার সাথে একটি একক তৈরি করা যায়।

গ্রাইন্ডিং স্পিন্ডলটি একই সাথে বৈদ্যুতিক মোটরের শ্যাফ্ট, এবং শুধুমাত্র যদি এটি বাড়ানো বা (কম প্রায়ই) ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকার ঘূর্ণনের গতি হ্রাস করা প্রয়োজন, তবে এটি একটি বেল্ট ড্রাইভ দ্বারা বৈদ্যুতিক মোটরের শ্যাফ্টের সাথে সংযুক্ত থাকে। চাকার উল্লেখযোগ্য জড়তার কারণে, জড়তা দ্বারা গ্রাইন্ডিং স্পিন্ডেলের ঘূর্ণন সময় 50 - 60 সেকেন্ড এবং আরও বেশি। যখন এই সময় কমানোর প্রয়োজন হয়, তারা বৈদ্যুতিক ব্রেকিং অবলম্বন করে।

সাধারণত, গ্রাইন্ডিং হুইল মোটরের গতি নিয়ন্ত্রিত হয় না।ছোট সীমার মধ্যে গ্রাইন্ডিং স্পিন্ডেলের অসীম পরিবর্তনশীল গতি নিয়ন্ত্রণ (1.5:1), কিছু ক্ষেত্রে এটি পরার সাথে সাথে ঘষিয়া তুলবার চাকার একটি ধ্রুবক পেরিফেরাল গতি বজায় রাখতে ব্যবহৃত হয়।

গ্রাইন্ডিং মেশিনে ইনস্টল করা ড্রাইভগুলির অপারেশনে কম্পন হ্রাস করার ইচ্ছা বৈদ্যুতিক মোটর ইনস্টলেশনে বিভিন্ন ধরণের শক শোষক ব্যবহার এবং বেল্ট ড্রাইভ, নরম ক্লাচ এবং হাইড্রোলিক সিস্টেমের ব্যাপক ব্যবহারের দিকে পরিচালিত করেছে।

গ্রাইন্ডিং মেশিনের জন্য বিশেষ গুরুত্ব হল তাপীয় বিকৃতি যা একটি অংশের প্রক্রিয়াকরণের সময় ঘটে। অংশটিকে গরম হওয়া থেকে রক্ষা করার জন্য, এটি একটি ইমালসন দিয়ে প্রচুর পরিমাণে ঠান্ডা করা হয়, যা কখনও কখনও চাকার পুরো শ্যাফ্টের মধ্য দিয়ে খাওয়ানো হয় এবং কখনও কখনও এর মাধ্যমে। নাকাল ডিস্ক এর ছিদ্র. কুল্যান্ট পাম্পগুলি মেশিন থেকে আলাদাভাবে স্থাপন করা ইমালসন ট্যাঙ্কগুলিতে মাউন্ট করা হয় যাতে শীতল ইমালসন দ্বারা মেশিন গরম না হয়। এই জাতীয় পাম্পগুলির বৈদ্যুতিক মোটরগুলি প্লাগ সংযোগের মাধ্যমে মেশিনের সার্কিটের সাথে সংযুক্ত থাকে।

ছোট মেশিনের পিস্টন ভর সাধারণত হাইড্রোলিকভাবে সরানো হয়। হাইড্রোলিক সীল দ্বারা গতি পরিবর্তন করা হয়। ভারী যন্ত্রপাতিতে বিভিন্ন পরিবর্তনশীল গতির ড্রাইভ ব্যবহার করা হয়।

গ্রাইন্ডিং মেশিনের পর্যায়ক্রমিক ট্রান্সভার্স ফিডের একটি বৈশিষ্ট্য হল ক্ষুদ্রতম ফিডের ছোট মান (1 - 5 মাইক্রন)। এই ধরনের খাওয়ানো প্রায়শই একটি র্যাচেট মেকানিজমের উপর কাজ করে হাইড্রোলিক অ্যাকচুয়েটরের মাধ্যমে করা হয়। EMU সহ একটি বৈদ্যুতিক ড্রাইভ প্রায়শই পৃষ্ঠ গ্রাইন্ডিং মেশিনের ঘূর্ণমান টেবিলগুলি চালাতে ব্যবহৃত হয়। কিছু ক্ষেত্রে, একটি সামঞ্জস্যযোগ্য হাইড্রোলিক ড্রাইভও ঘূর্ণমান গতির জন্য ব্যবহৃত হয়।

একটি স্বয়ংক্রিয় এবং কখনও কখনও আধা-স্বয়ংক্রিয় চক্রে চালিত গ্রাইন্ডারগুলির জন্য চাকা ড্রেসিং ডিভাইসটি সাধারণত হাইড্রোলিকভাবে চালিত হয়। বৈদ্যুতিক ড্রাইভ কম প্রায়ই ব্যবহৃত হয়। দাঁড়ানো নিয়মিত বিরতিতে বাহিত হয়, 1 ঘন্টা পৌঁছায়, এবং কখনও কখনও আরও বেশি। মোটর টাইমিং রিলে প্রক্রিয়াটি স্বয়ংক্রিয় করতে ব্যবহৃত হয়। এই সমস্যার আরেকটি সমাধান হল পালস কাউন্টিং রিলে ব্যবহার করা।

একটি স্বয়ংক্রিয় এবং কখনও কখনও আধা-স্বয়ংক্রিয় চক্রে চালিত গ্রাইন্ডারগুলির জন্য চাকা ড্রেসিং ডিভাইসটি সাধারণত হাইড্রোলিকভাবে চালিত হয়। বৈদ্যুতিক ড্রাইভ কম প্রায়ই ব্যবহৃত হয়। দাঁড়ানো নিয়মিত বিরতিতে বাহিত হয়, 1 ঘন্টা পৌঁছায়, এবং কখনও কখনও আরও বেশি। মোটর টাইমিং রিলে প্রক্রিয়াটি স্বয়ংক্রিয় করতে ব্যবহৃত হয়। এই সমস্যার আরেকটি সমাধান হল পালস কাউন্টিং রিলে ব্যবহার করা।

ইলেক্ট্রোম্যাগনেটিক প্লেট (পাশাপাশি স্থায়ী চুম্বক প্লেট) এবং ইলেক্ট্রোম্যাগনেটিক রোটারি টেবিলগুলি পৃষ্ঠ গ্রাইন্ডিং মেশিনে ব্যাপকভাবে ব্যবহৃত হয়। কিছু ঘূর্ণমান টেবিল পৃষ্ঠের গ্রাইন্ডারে, টেবিলটি ঘোরানোর সময় ছোট অংশগুলিকে লোড করা হয়, স্থির করা হয়, অপসারণ করা হয় এবং ক্রমাগত ডিম্যাগনেটাইজ করা হয়।

নলাকার নাকাল, অভ্যন্তরীণ নাকাল এবং কেন্দ্রবিহীন নাকাল জন্য মেশিনের জন্য বৈদ্যুতিক সরঞ্জাম।

স্পিন্ডল ড্রাইভ: অ্যাসিঙ্ক্রোনাস কাঠবিড়ালি-খাঁচা মোটর।

রোটেশন ড্রাইভ: পোল-সুইচ কেজ ইন্ডাকশন মোটর, ডিসি মোটর (ডাইনামিক ব্রেকিং সহ), ইএমইউ সহ জি-ডি সিস্টেম, ইলেক্ট্রোম্যাগনেটিক ক্লাচ কেজ ইন্ডাকশন মোটর, ম্যাগনেটিক এমপ্লিফায়ার ড্রাইভ এবং ডিসি মোটর, থাইরিস্টর ডিসি ড্রাইভ।

ড্রাইভ: সামঞ্জস্যযোগ্য হাইড্রোলিক ড্রাইভ, ডিসি মোটর, জি - ডি সিস্টেম।

সহায়কগুলি এর জন্য ব্যবহৃত হয়: কুলিং পাম্প, হাইড্রোলিক ফিড পাম্প, লুব্রিকেশন পাম্প, হুইল ড্রেসিং, ভ্যাকুয়াম ক্লিনার, হুইল হেড মুভমেন্ট, টেইল মুভমেন্ট, ড্রাইভ হুইল রোটেশন (কেন্দ্রবিহীন মেশিনের জন্য), পার্টস কনভেয়র, ড্রাইভ ফিড হুইলস, অসিলেটর, ম্যাগাজিন ডিভাইস, ম্যাগনেটিক বিভাজক

বিশেষ ইলেক্ট্রোমেকানিক্যাল ডিভাইস এবং ইন্টারলক: সক্রিয় নিয়ন্ত্রণ এবং স্বয়ংক্রিয় সমন্বয়ের জন্য বৈদ্যুতিক পরিমাপ ডিভাইস, স্বয়ংক্রিয় চাকা ড্রেসিংয়ের জন্য ডিভাইস, ইলেক্ট্রোম্যাগনেটিক চক, কুল্যান্টের জন্য চৌম্বক বিভাজক।

ভারী নলাকার গ্রাইন্ডারে, পরিবর্তনশীল সমান্তরাল উত্তেজনা মোটর সাধারণত ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা ঘোরানোর জন্য ব্যবহৃত হয়। ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা পরেন এবং এর ব্যাস হ্রাস পায়, ড্রাইভের গতি পরিবর্তিত হয় যাতে কাটিয়া গতি পরিবর্তন না হয়। নিয়ন্ত্রণ পরিসীমা হল 2:1।

1:10 এর সমন্বয় পরিসীমা সহ একটি G-D সিস্টেম ড্রাইভ, পাশাপাশি থাইরিস্টর ড্রাইভগুলি সাধারণত ভারী নলাকার গ্রাইন্ডিং মেশিনের একটি অংশ ঘোরাতে ব্যবহৃত হয়। ড্রাইভের বিশেষত্ব হল লোডের অধীনে একটি বড় টর্ক (2 Mn পর্যন্ত)।

1:10 এর সমন্বয় পরিসীমা সহ একটি G-D সিস্টেম ড্রাইভ, পাশাপাশি থাইরিস্টর ড্রাইভগুলি সাধারণত ভারী নলাকার গ্রাইন্ডিং মেশিনের একটি অংশ ঘোরাতে ব্যবহৃত হয়। ড্রাইভের বিশেষত্ব হল লোডের অধীনে একটি বড় টর্ক (2 Mn পর্যন্ত)।

ভারী অনুদৈর্ঘ্য গ্রাইন্ডিং মেশিনের অনুদৈর্ঘ্য ফিডের জন্য, 50: 1 পর্যন্ত নিয়ন্ত্রণ পরিসীমা সহ একটি EMC ড্রাইভ প্রায়শই ব্যবহৃত হয় এবং সাম্প্রতিক বছরগুলিতে থাইরিস্টর ড্রাইভও হয়। অতিরিক্ত যান্ত্রিক সমন্বয় সাধারণত সঞ্চালিত হয় না। অনুদৈর্ঘ্য ফিড সহ ড্রাইভটি 5% পর্যন্ত ত্রুটি সহ সেট গতির স্থায়িত্বের নিশ্চয়তা দিতে হবে। 0.5 মিমি এর বেশি না হওয়া ত্রুটির সাথে থামানো উচিত। বিপরীত সঠিকতা উন্নত করতে, বিপরীত করার আগে গতি হ্রাস করা হয়।

অনুদৈর্ঘ্য ফিডের জন্য, মাল্টি-স্টেজ ফিড বক্স সহ মাল্টি-স্পিড অ্যাসিঙ্ক্রোনাস মোটর কখনও কখনও ব্যবহার করা হয়। এই ধরনের একটি ড্রাইভ সহজ এবং আরো নির্ভরযোগ্য। যাইহোক, এটি প্রায়ই কম ব্যবহার করা হয়, কারণ এটি মসৃণ সমন্বয়ের সম্ভাবনা প্রদান করে না। ইনস্টলেশন আন্দোলন 5 - 7 মি / মিনিটের গতিতে সঞ্চালিত হয়।

ভারী-শুল্ক গ্রাইন্ডিং মেশিনের জন্য, অসীম পরিবর্তনশীল গতি নিয়ন্ত্রণ সহ একটি বৈদ্যুতিক ড্রাইভের ব্যবহার বিশেষ গুরুত্ব বহন করে। এই ধরনের ড্রাইভ কম্পন ঘটে এমন গতিতে কাজ না করা সম্ভব করে তোলে। উপরন্তু, বর্ধিত উত্পাদনশীলতা নিশ্চিত করা হয়। লোড নিয়ন্ত্রণের পাশাপাশি লুপ ডালনেস ডিগ্রী নিয়ন্ত্রণ করতে, কখনও কখনও ওয়াটমিটার ব্যবহার করা হয় যা স্পিন্ডল মোটর সার্কিটে অন্তর্ভুক্ত থাকে।

কেন্দ্রবিহীন গ্রাইন্ডিং মেশিনে, চাকার একটি অক্ষীয় দোদুল্যমান আন্দোলন (6 মিমি পর্যন্ত) ব্যবহার করা হয়। এটি প্রক্রিয়াকরণের ফ্রিকোয়েন্সি বাড়ায়। একটি ছোট ব্যাস সঙ্গে গর্ত অভ্যন্তরীণ নাকাল জন্য, উচ্চ ফ্রিকোয়েন্সি বৈদ্যুতিক মোটর সঙ্গে বৈদ্যুতিক স্পিন্ডেল নাকাল ব্যবহার করা হয়।

নলাকার গ্রাইন্ডারের জন্য, উত্পাদনশীলতা বাড়ানোর জন্য, ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা সাধারণত উচ্চ গতিতে ওয়ার্কপিসে আনা হয়। যদি মেশিনযুক্ত পৃষ্ঠের পরিধি থেকে একটি নির্দিষ্ট ছোট দূরত্বে স্বয়ংক্রিয়ভাবে কার্যকরী ফিডে রূপান্তর করা হয়, তবে কাটার প্রক্রিয়া শুরু হওয়ার আগে আরও চলাচলের পথটি একটি পরিবর্তনশীল মান হবে। এটি বিভিন্ন অংশের মেশিনিং ভাতা, সেইসাথে নাকাল চাকার পরিধানের অসঙ্গতির কারণে।

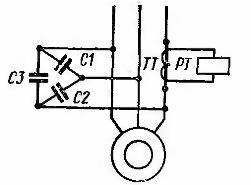

কাটার আগে গ্রাইন্ডিং হুইলটি ধীরে ধীরে সরাতে অনেক সময় লাগে। এটি কমাতে, কাটিয়া প্রক্রিয়ার শুরুতে বৈদ্যুতিক মোটরের বর্তমান বৃদ্ধি ব্যবহার করা হয়। এই ক্ষেত্রে (চিত্র 1), কারেন্ট ট্রান্সফরমার সিটির মাধ্যমে বর্তমান রিলে আরটির উইন্ডিং বৈদ্যুতিক মোটরের একটি ফেজের সাথে সংযুক্ত থাকে। বৃত্তটি কাটা হলে, মোটর বর্তমান বৃদ্ধি পায়, বর্তমান রিলে চালু হয় এবং এর পরিচিতিগুলির সাথে কার্যকরী পাওয়ার সাপ্লাইতে সুইচ করে।ডিভাইসের সংবেদনশীলতা বাড়ানোর জন্য, ক্যাপাসিটর CI, C2, C3 মোটরের সাথে সমান্তরালভাবে সংযুক্ত থাকে, নির্বাচিত হয় যাতে নিষ্ক্রিয় বর্তমানের প্রতিক্রিয়াশীল উপাদানটি ক্ষতিপূরণ পায়।

ভাত। 1. নাকাল মেশিনের কাটা শুরু নিয়ন্ত্রণ

একই উদ্দেশ্যে, একটি পাওয়ার রিলে ব্যবহার করা হয়, সেইসাথে ফটোডিটেক্টর যা ঘষিয়া তুলিয়া ফেলিতে সক্ষম চাকা কাটার সময় ঘটে যাওয়া স্পার্কগুলি থেকে একটি সংকেত দেয়। নাকাল মেশিনের কর্মক্ষমতা এবং নির্ভুলতা উন্নত করার জন্য সক্রিয় পরিদর্শন এবং পুনর্বিন্যাস ব্যবহার প্রসারিত হচ্ছে।

কিছু রোটারি টেবিল সারফেস গ্রাইন্ডিং এবং হুইল রিম গ্রাইন্ডিং মেশিনে, চাকা টেবিলের ঘূর্ণনের অক্ষের কাছে আসার সাথে সাথে টেবিলের ঘূর্ণন গতি স্বয়ংক্রিয়ভাবে বৃদ্ধি করে মেশিনের সময় একটি উল্লেখযোগ্য হ্রাস অর্জন করা যেতে পারে।

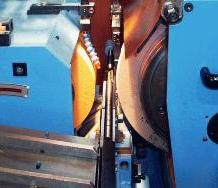

ইলেক্ট্রোকেমিক্যাল হীরা নাকাল প্রক্রিয়া ব্যাপক হয়ে উঠেছে. এই প্রক্রিয়ায়, ইলেক্ট্রোকেমিক্যাল দ্রবীভূতকরণ এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম নাকালের সম্মিলিত কর্মের কারণে ধাতুটি সরানো হয়। একই সময়ে, ঘষিয়া তুলিয়া ফেলিতে সক্ষম হীরা নাকালের তুলনায় উত্পাদনশীলতা 2-3 গুণ বৃদ্ধি পায় এবং হীরার চাকার ব্যবহার তিন গুণ হ্রাস পায়।

ইলেক্ট্রো-ডায়মন্ড গ্রাইন্ডিং আপনাকে হার্ড অ্যালো এবং উপকরণ প্রক্রিয়া করতে দেয় যেখানে ঘষিয়া তুলিয়া ফেলিতে সক্ষম হীরা নাকাল ফাটল, পোড়া এবং অনিয়ম সহ।এই ক্ষেত্রে, পৃষ্ঠের পরিচ্ছন্নতা কার্যত চাকার দানার আকারের উপর নির্ভর করে না, যেহেতু প্রক্রিয়াকৃত ধাতব অংশের পৃষ্ঠ এবং নাকালের মধ্যবর্তী ফাঁকে হীরার দানার অ্যানোডিক দ্রবীভূতকরণের দ্বারা মাইক্রোবাম্পগুলি মূলত নির্মূল হয়। এই ফাঁক দিয়ে, যা কয়েক ডজন মাইক্রোমিটার, একটি ইলেক্ট্রোলাইট পাম্প করা হয়, যা লবণের জলীয় দ্রবণ, উদাহরণস্বরূপ, সোডিয়াম এবং পটাসিয়াম নাইট্রেট 10-15% পর্যন্ত ঘনত্ব সহ।